Vyrábíme precizní produkty na nejvyšší úrovni pro náročné zákazníky.

Pomůžeme Vám s návrhem a poradíme při vývoji.

Správní zaměstnanci jsou pro nás tou největší hodnotou.

Splňujeme nejpřísnější požadavky automobilového průmyslu.

Dlouhodobě spolupracujeme s nejlepšími výrobci na světovém trhu.

Jsme Lakum Group

Zkušenosti. Garance. Úspora nákladů.

Nejsme jen obyčejný dodavatel, který vyrobí produkty dle Vašeho požadavku.

Jsme Lakum - inteligentní výrobní společnost.

Zkušenosti

sbíráme

od roku 1998

Stamiliony

vyrobených

dílů

Minimální

fluktuace

zákazníků

Pomáháme realizovat vaše produkty

při zachování nejvyššího standardu.

Jsme precizní do nejmenšího detailu.

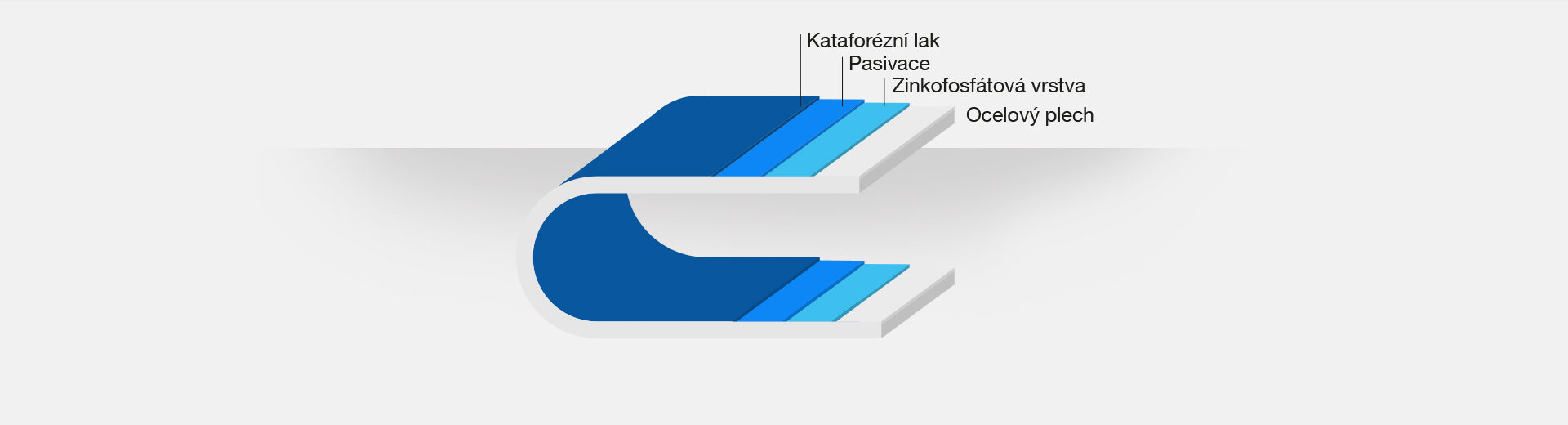

Poskytujeme kompletní servis v oblasti zpracování plechů, trubek, drátů a povrchových úprav.

Pomůžeme Vám s návrhem, poradíme při vývoji, zajistíme před produkční fázi a sériovou výrobu.

Pro své zákazníky jsme na trhu od roku 1998.

Klíčoví zaměstnanci mají celoživotní zkušenosti v oboru.

Věříme v dlouhodobá partnerství a zákazníci Lakum neopouštějí.

Nebojíme se komplikovaných projektů - vždy navrhujeme reálná řešení.

Lakum drží finální záruky. Ručíme za svou práci i v případě kooperací.

Splnění termínu dodání je pro nás klíčové.

Pružnost výroby, přizpůsobění zákazníkovi s termíny a změnami v průběhu výroby.

Plníme co slíbíme, neslibujeme nemožné.

Máme více technologií pod jednou střechou - snížíme Vám náklady na logistiku.

S čím si neporadíme sami, zajistíme v kooperaci s dlouholetými prověřenými partnery.

Zákazníci dlouhodobě oceňují náš aktivní přístup k zadání a pomoc při výzkumu a vývoji produktu.

Pomůžeme vám také s logistikou, montáží nebo dalšími kooperacemi.

Výhodou spolupráce s námi jsou rozsáhlé možnosti optimalizace nákladů na výrobu.

Aktivní konzultace projektu

Získání podkladů pro tvorbu cenové nabídky

Tvorba cenové nabídky ve spolupráci s technickým oddělením

Jednání o podmínkách spolupráce

Dodání prototypových kusů

Časový harmonogram výroby

Vyhodnocení dokumentace a posouzení vyrobitelnosti

Aktivní spolupráce se zákazníkem a návrhy na optimalizaci dílu

Příprava podkladů k tvorbě cenové nabídky pro obchodní oddělení

Tvorba interní technické dokumentace

Zajištění výroby prvních prototypů

Optimalizace výrobního postupu

Tvorba metrologických programů

Měření vyrobených dílů a prezentace výsledků

Tvorba dokumentace vyráběného dílu dle požadavku zákazníka

(PPAP, VDA2)